六西格玛在制造业研发技术工作中的具体实践

摘要:研发质量的战略转型

在现代制造业的全球竞争格局下,研发(R&D)已不再仅仅是“原型设计”的同义词,而是企业质量竞争力的战略源头。本报告旨在阐述六西格玛(DMAIC与DFSS)如何在产品生命周期的早期阶段发挥“质量桥梁”的作用。

作为研发领导者,必须建立一种战略性的思维转型:从“通过检验剔除不合格品”转变为“通过设计预防缺陷”。研发阶段投入1小时进行失效预防,其价值等同于量产阶段投入100小时的补救。本报告将引入集成项目交付(IPD)框架,通过**无刷电机(Brushless Motor)**的实战案例,系统性地解析六西格玛在研发流程中的宏观架构与微观落地路径。

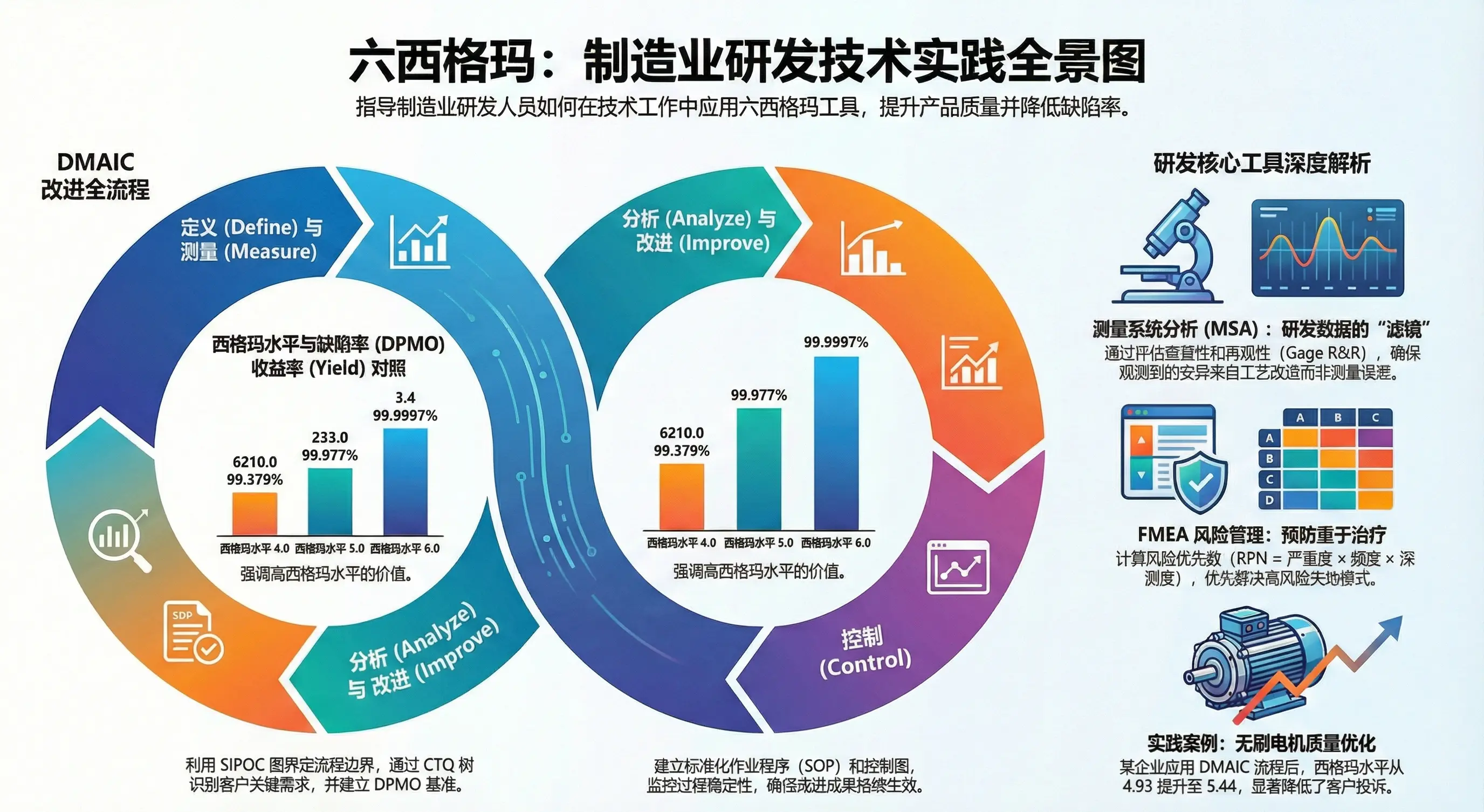

汇总图

1. 第一章:六西格玛在研发中的战略定位

1.1 从宏观框架到微观执行:IPD框架的引入

研发六西格玛的成功不仅取决于统计工具的堆砌,更取决于其背后的业务结构。

- 宏观框架 (Macro-Framework): 这是企业的商业契约与业务结构。它明确了项目目标、部门间的法律/职能关系及评价指标,确保所有研发参与者为“整体项目结果”负责,而不仅仅是个人绩效。这种结构为成功或失败创造了明确的后果。

- 微观框架 (Micro-Framework): 包含实现项目所需的协议与流程(如DFSS中的IDOV流程)。它将集成延伸至操作层,涵盖工作设计(Work Design)与信息设计。

1.2 研发质量的量化语言:西格玛水平与 DPMO

为了衡量原型机的稳健性,研发人员必须掌握统计语言:

- 西格玛水平(Sigma Level): 反映流程满足设计规范的能力。

- DPMO(单位缺陷数): 每百万个机会中的缺陷数。

- 数据实证: 在无刷电机案例中,通过统计优化,研发团队将 DPMO 从 301.24 降至 152.65。这种直观的变化意味着工程指标从模糊的“设计感”进化为精准的量化控制,使研发过程具备了可预测性。

2. 第二章:定义阶段(Define)—— 市场需求向工程语言的精密转化

2.1 SIPOC 架构:打破职能孤岛与信息流优化

SIPOC(供应商、输入、过程、输出、客户)是界定研发边界的核心。

- 战略意义: 传统研发中的“职能孤岛(Silos)”常导致沟通效率低下。

- 从“推式”到“拉式”沟通: 研发环境具有高度不确定性。SIPOC应促进从“推式(Push)”沟通(创建者主导,容易产生信息冗余)向“拉式(Pull)”沟通(接收者主导,基于需求调取信息)的转型。

- 无刷电机案例输入输出:

- 输入 (I): 磁钢规格、漆包线热等级、驱动算法逻辑。

- 过程 (P): 磁路模拟 -> 结构动力学仿真 -> 绕线工艺开发 -> 样机组装。

- 输出 (O): 性能参数表、BOM清单、制造控制计划。

2.2 关键质量特性(CTQ)树:VOC 的操作化定义

研发的核心挑战是将感性的“客户之声(VOC)”转化为理性的工程指标。根据 Air Academy 的最佳实践,每个 CTQ 必须具备操作化定义(指标+目标+方法+责任人)。

无刷电机 CTQ 树状拆解表:

| 客户需求 (VOC) | 质量驱动因素 | 关键特性 (CTQ) | 目标值 (Target) | 测量方法/工具 | 责任人 |

|---|---|---|---|---|---|

| 启动响应快 | 电气性能稳定性 | 反电动势波动率 | ≤ 2.5% | 示波器/LIMS系统 | 电子工程师 |

| 运行安静 | 振动噪音控制 | 空载噪音值 | ≤ 45 dB | 声级计/半消声室 | 声学工程师 |

| 持久耐用 | 绝缘可靠性 | 一分钟耐压测试 | 无击穿 (Pass) | 耐压测试仪 | 质控主管 |

3. 第三章:测量阶段(Measure)—— 研发数据的可信度保障与 MSA 深层分析

3.1 测量系统分析 (MSA) 的 R&D 陷阱

研发技术人员常陷入的陷阱是:在未验证“测量噪声”的情况下盲目进行设计迭代。如果测量系统的波动占据了总波动的30%以上,工程师可能会因“伪失败”而丢弃优秀的设计方向。

3.2 针对研发特殊场景的破坏性测试 (Nested Gage R&R)

在研发中,诸如磁钢拉拔力、漆包线拉伸强度等测试具有不可重复性(样本在测量后被破坏)。

- “捕获-22”困境 (Catch-22): 为了验证测量系统,我们需要测量相似样本;但只有测量后才能知道样本是否相似,而测量本身又会破坏样本。

- 批次同质化假设 (Batch Homogeneity Assumption): 研发 MBB 的解决策略是:必须假设同一批次连续生产的样本具有高度一致性,从而利用嵌套型 (Nested) 设计进行方差分量分析,将“样本间变异”与“测量系统变异”分离。

3.3 属性一致性分析 (Attribute MSA)

针对电机外观、异音判定等定性指标,必须计算 Kappa 值。

- 目标: 追求 Kappa = 1.0(完美契合)。

- 预警: 若 Kappa < 0.75,说明内部判定准则存在严重歧义;若 Kappa < 0,则说明判定结果甚至不如随机猜测。

4. 第四章:分析阶段(Analyze)—— 寻找变异的根本原因

4.1 根本原因分析:从柏拉图到 5M1E

通过对无刷电机试产数据的 Pareto 分析,我们发现“外观划痕”与“电压异常”占据了 80% 的失效权重。随后,利用 5M1E 鱼骨图进行发散分析,重点识别出“绕线模具精度”与“操作员操作规范”是导致变异的 Vital Few。

4.2 FMEA 的前瞻性风险管理:从 RPN 到行动优先级 (AP)

虽然传统 RPN(S×O×D)仍在使用,但现代研发更倾向于使用行动优先级 (Action Priority)。

- AP 逻辑: 这种方法能有效防止风险评估的“孤岛化”,强制研发团队关注那些即便 RPN 中等但严重度极高或探测度极低的组合,从而更科学地配置资源。

5. 第五章:改进阶段(Improve)—— 实验设计与参数优化

5.1 实验设计 (DOE) 的应用策略

DOE 是研发中最强大的博弈工具。

- 筛选实验 (Screening): 在众多因子中筛选出关键因子(如转子间隙、绕组匝数)。

- 成本与信息的博弈: 研发早期可采用部分因子设计以降低实验成本,后期优化阶段则需使用全因子设计以捕捉交互作用。

5.2 效果验证:Sigma 水平的量化提升

通过优化绕线张力和模具结构,无刷电机项目的改进效果显著:

| 指标 (Metric) | 改进前 (Baseline) | 改进后 (Improved) | 改善幅度 |

|---|---|---|---|

| DPMO | 301.24 | 152.65 | -49.3% |

| 西格玛水平 (Sigma) | 4.93 | 5.44 | +10.3% |

6. 第六章:控制阶段(Control)—— 研发成果的标准化与知识资产化

6.1 控制图在试产中的预警机制

在小批量试产期间,利用 X-bar R 图监控关键特性的过程稳定性。研发团队必须建立失控响应机制(OCAP),区分是由于设计稳健性不足导致的“偶然原因变异”,还是由环境导致的“特殊原因变异”。

6.2 从 SOP 到知识资产化 (Knowledge Assetization)

研发的终点不是图纸的交付,而是知识的资产化沉淀。

- BIM 作为真理源 (BIM as a Truth Source): 借鉴 IPD 模式,建筑信息模型(BIM)或产品全生命周期管理系统(PLM)应作为“共享知识资源”。

- 控制计划 (Control Plan): 将验证成功的 DOE 参数转化为生产基准,包括噪音测试机的周检标准、操作员培训要求等。通过微观框架的固化,确保研发经验能在后续项目中被有效“拉取”。

参考文献

- Air Academy Associates, CTQ Six Sigma: Drive Measurable Quality Gains at Scale. (关于CTQ操作化定义的权威指南)

- Hanson Bridgett LLP, The IPD Framework (Integrated Project Delivery). (关于宏观/微观集成框架的战略理论)

- Elsmar / ISSSP, Nested Gage R&R and Catch-22 in Destructive Testing. (针对破坏性测量系统的技术分析)

- Qsutra / Omnex, Measurement System Analysis (MSA) 4th Edition Requirements. (关于 Kappa 值与方差分析的统计准则)

- Flevy, How SIPOC facilitates cross-functional collaboration. (关于推式与拉式沟通流程的研究)