铝合金及其关键部件表面处理技术

1. 行业综述:铝合金与铝基复合材料的战略地位

在当代制造业转型进程中,铝合金及其铝基复合材料(AMCs)已成为实现轻量化、能效提升与结构优化的核心战略物资。依托其高比强度(Strength-to-weight ratio)、卓越的导电导热性以及良好的加工塑性,铝材正在航空航天、新能源汽车及精密电子领域大规模替代传统钢材。

1.1 轻量化效益的量化评估

根据行业统计与学术研究(Wu & Zhang, 2024),铝材的应用对能耗优化具有显著贡献:

- 减排贡献: 汽车整车重量每降低100kg,其二氧化碳(CO2)排放量可减少约5g/km。

- 能耗优化: 车重降低10%,可使电能消耗降低5.5%,续航里程提升5.5%,并显著降低20%的日常运营成本。

- 市场趋势: 预计到2030年,单车平均铝含量将达到570净磅(约258kg),其中铸造铝合金(Cast Aluminum)占比将超过50%,显示出铸造件在结构集成化方面的战略优势。

1.2 材料分类与冶金框架

铝合金的加工逻辑由其成分与强化机制决定。按成分体系,AMCs可分为:

- 铝-金属复合材料(Al-metal): 主要包括Al-Cu(高强、耐热)与Al-Mg(高比强度、卓越耐蚀)。

- 铝-非金属复合材料(Al-nonmetal): 主要包括Al-Si(高流动性、耐磨)、Al-C(耐火、低膨胀)以及铝塑复合材料。

这些材料的底层物理特性——如铝表面极负的电极电位导致其极易自发氧化——直接决定了后续表面处理工艺的必要性与选择逻辑。

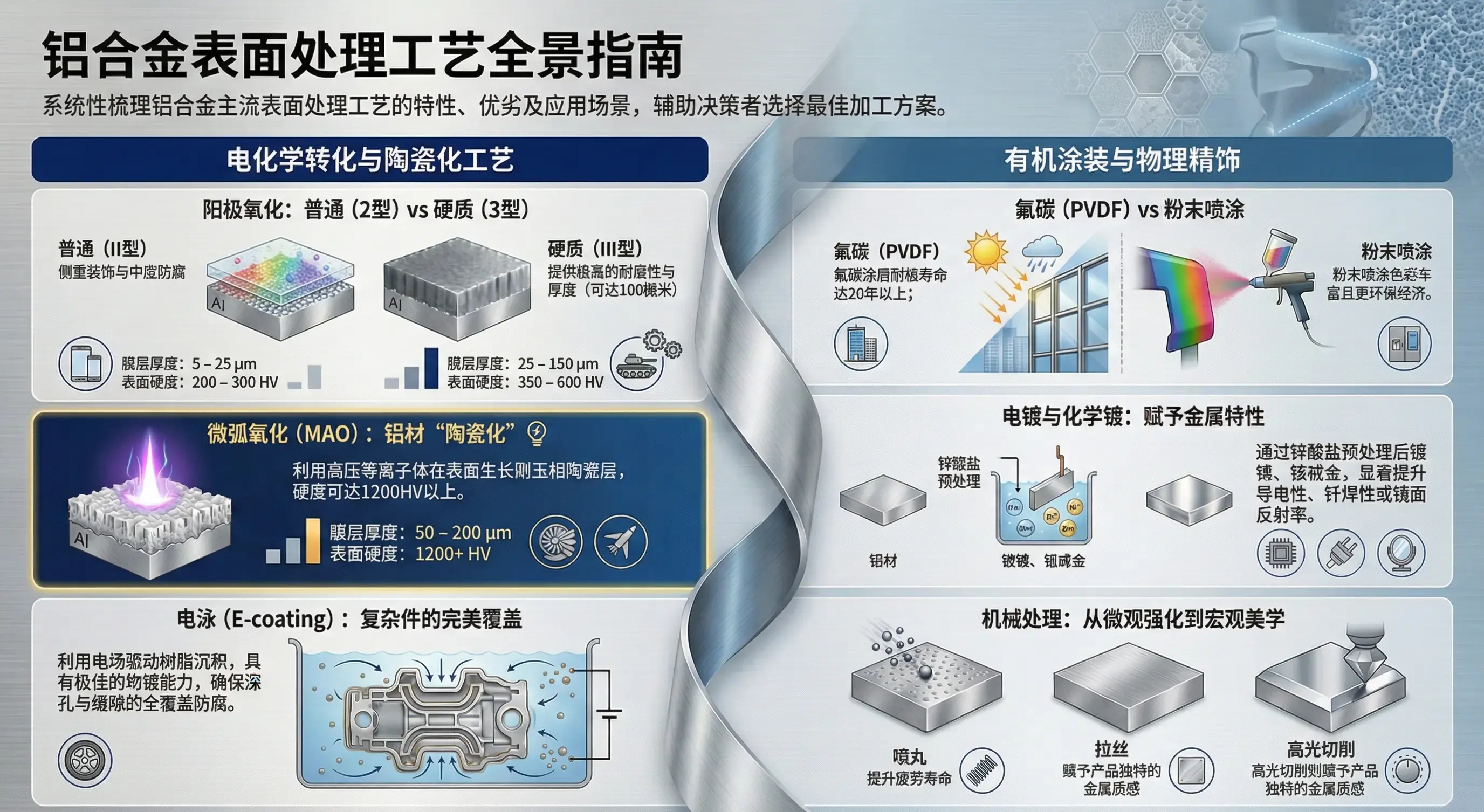

常见的处理工艺如下:

2. 电化学转换工艺:阳极氧化、硬质氧化与微弧氧化 (MAO/PEO)

电化学转换是利用外加电压在电解液中驱动铝原子与氧离子结合,原位生长出氧化膜。其核心价值在于通过受控的膜层生长提升零件的硬度与耐化学侵蚀能力。

2.1 阳极氧化体系的技术对比

| 特性 | Type I (铬酸) | Type II (硫酸) | Type III (硬质氧化) |

|---|---|---|---|

| 膜层厚度 | 0.5–2.5 μm | 5–25 μm | 25–150 μm |

| 显微硬度 | 较低 | 中等 | 极高 (可达陶瓷级别) |

| 尺寸补偿 | 极小,不影响公差 | 中等 | 显著 (半生长机制) |

| 典型场景 | 航空航天疲劳敏感件 | 消费电子、装饰件 | 发动机缸体、重载齿轮 |

工程决策点: 在应用Type III硬质氧化时,工程师必须理解其“半生长机制”。由于氧化膜是向内生长与向外扩展并存的,100μm的厚度通常意味着单边尺寸增加约50μm。对于高精密CNC件,必须预留相应的公差补偿带。

2.2 微弧氧化 (MAO/PEO) 的技术代际优势

微弧氧化是利用200V以上的高压引起等离子体微放电。这种瞬时高温高压环境促使氧化层发生陶瓷化转变,生成含有刚玉($α-Al_2O_3$)等硬质相的膜层。

- 耐蚀性能: 在标准盐雾试验(Salt Spray Test)中,普通阳极氧化通常在200小时内失效,而MAO涂层可维持2000小时以上的无腐蚀状态。

- 极端工况: MAO膜层具有极高的热稳定性,可耐受1000℃以上的高温,硬度为钢材的2-4倍,是镁、铝等活泼金属在严苛海洋或高温环境下服役的首选。

3. 化学与物理沉积技术:转化膜、电镀与 PVD

3.1 化学转化与钝化

化学转化膜(如铬酸盐或非铬涂层)主要作为涂装底层。其通过化学反应形成约0.5μm的超薄层,主要功能是清除表面游离铁、改善浸润性,并提供基本的牺牲阳极保护。

3.2 铝材电镀与“沉锌 (Zincate)”逻辑

铝合金极负的电位使其在暴露于空气的瞬间产生致密氧化皮,这会导致电镀层附着力极差。沉锌工艺是解决此问题的技术关键。通过置换反应在铝表面覆盖薄锌层,为后续镀镍或镀铬提供稳定的介质。该技术在提升电气连接器的导电可靠性方面不可替代。

3.3 物理气相沉积 (PVD) 与界面强化

PVD通过高真空下的原子蒸发形成硬质薄膜。在铝基复合材料(如Al-C)中,界面处形成的金属间化合物(如$Al_4C_3$)可有效促进载荷转移,显著提升切削刀具和装饰件的抗磨损寿命。

4. 有机涂层系统:PVDF 氟碳、粉末喷涂与 SMP

对于建筑及大尺寸工业件,有机涂层提供了更多样化的外观与防护方案。

4.1 涂装系统性能决策矩阵

| 特性 | PVDF 氟碳喷涂 | 粉末涂装 (Powder Coating) | SMP (硅改性聚酯) |

|---|---|---|---|

| 树脂成分 | 70% 氟碳树脂 / 30% 丙烯酸 | 固体树脂粉末 (无溶剂) | 聚酯树脂 + 硅 (提高光泽) |

| 膜层厚度 | 35–60 μm | 60–120 μm | 35–50 μm |

| 耐候寿命 | 15-20年 (抗UV极佳) | 7–8年 (经济型方案) | 10–12年 |

| 战略建议 | 海滨建筑、强辐射区域 | 室内装饰、家电外壳 | 工业厂房屋顶、一般外涂 |

SMP的逻辑优势: 相比纯聚酯涂料,SMP通过硅改性结合了耐候性与高保光性,是性能介于PVDF与普通粉末涂装之间的平衡选择。

4.2 电泳涂装 (E-coating)

电泳技术的核心优势在于其均镀能力(Throwing Power)。对于具有复杂几何腔体的汽车底盘件,电泳能确保涂料在所有内壁均匀沉积,且其水性体系极大降低了VOCs排放。

5. 机械处理与材料强化机理分析

5.1 表面机械强化

喷砂或喷丸通过高速弹丸撞击,在铝件表层引入残余压应力层。该应力层能有效闭合微裂纹并抑制其扩展,从而将疲劳极限提升至原始状态的1.5倍。

5.2 铝基复合材料的五大冶金强化模式

从分子级维度分析,AMCs的强度提升由以下机制共同作用:

- 细晶强化 (Hall-Petch Mechanism): 通过限制晶粒生长,利用晶界阻碍位错运动。

- 位错强化 (Taylor Equation,$σ_{Taylor}$): 位错密度的增加导致塑性流变抗力提升。

- 弥散强化 (Orowan Mechanism,$σ_{or}$): 硬质颗粒阻碍位错线绕过或切过,产生应力硬化。

- 热膨胀失配强化 (CTE Mismatch): 基体与增强相热收缩率差异产生的几何必要位错。

- 载荷转移机制 ($σ_{L-T}$): 应力从软质基体转移到高模量硬质相。

5.3 案例分析:新能源动力电池铝塑膜

铝塑膜是柔性封装的核心,由尼龙/铝箔/聚丙烯(PP)组成。

- 失效模式: 界面损坏(Interfacial Damage)、基底损坏(Substrate Damage)及内聚失效。由于铝箔延展性显著低于塑料层,其在冲深过程中极易成为失效薄弱点。

- 强化方案: 通过在铝箔表面预置纳米抗腐蚀涂层,可将热封强度提升至140N/15mm,有效抵抗电解液溶胀,解决PP层与铝箔直接粘接不稳的工艺痛点。

6. 工程总结:综合战略决策框架

| 处理工艺 | 工艺类别 | 工艺概述 | 核心优势 | 典型应用领域 | 主要性能指标 (如厚度/耐候性) |

|---|---|---|---|---|---|

| 铬酸阳极氧化 (Type I) | 表面处理 (电化学) | 使用铬酸作为电解液形成的薄层阳极氧化。主要用于对疲劳强度敏感的零件,且尺寸变化极小。 | 耐疲劳性强,膜层极薄,耐腐蚀性好,对零件尺寸影响最小。 | 航空航天精密件、疲劳敏感部件。 | 膜层厚度:0.5–2.5 µm;硬度:低;耐磨性:低;耐腐蚀性:良好。 |

| 搅拌摩擦加工/焊接 (FSW/FSP) | 变形加工/连接工艺 | 利用高速旋转的搅拌头产生的摩擦热使金属进入塑性状态并实现连接或微观组织改良。 | 固相连接,无熔化缺陷,能够实现异种金属(如铝-铜、铝-镁)的高质量连接。 | 航天器结构、汽车底盘、电池箱体焊接。 | 强度:可达母材强度的36%以上;无气孔、无裂纹缺陷。 |

| 阳极氧化 (Type II) | 表面处理 - 电化学氧化 | 在硫酸电解液中利用电化学原理,在铝件表面生成一层多孔氧化铝膜。 | 装饰性强、易染色、性价比高、提升耐腐蚀性及绝缘性能。 | 消费电子外壳、家用电器、建筑型材、装饰性零件。 | 膜厚 5-25 μm;硬度 150-250 HV;耐盐雾时间取决于封孔质量。 |

| 硬质阳极氧化 (Type III) | 表面处理 - 电化学氧化 | 在低温及高电流密度下进行的阳极氧化,生成极厚且致密的氧化层。 | 卓越的硬度与耐磨性、优异的防腐蚀保护、高电绝缘性。 | 工业传动件、液压缸、航空航天支架、军工零件。 | 膜厚 25-150 μm;硬度 300-600 HV;5-10年以上保护期。 |

| 粉末涂装 (Powder Coating) | 表面处理 - 有机涂装 | 将干粉通过静电吸附在表面,经高温熔融固化形成涂层。 | 色彩纹理丰富、抗碰伤刮擦性能好、涂层利用率高 (达95%)、环保性好。 | 户外家具、汽车零部件、家用电器、建筑金属件。 | 膜厚 60-120 μm;耐候寿命 10-15 年;具有中等UV性能。 |

| PVDF氟碳喷涂 | 表面处理 - 有机涂装 | 使用含70%以上氟碳树脂的液态溶剂型涂料进行静电或常规喷涂。 | 极强的耐候性、卓越的抗UV能力、化学腐蚀抗性极佳、色差变化极小。 | 超高层建筑幕墙、标志性建筑、强紫外线区域型材。 | 膜厚 35-60 μm;耐候寿命 20-30 年以上;AAMA 2605标准。 |

| 微弧氧化 (MAO/PEO) | 表面处理 - 等离子体电解氧化 | 在高压放电等离子体区域使金属表面原位生长出陶瓷化膜层。 | 硬度极高、耐高温热震、与基体呈冶金结合 (结合力极强)、绝缘及散热性好。 | 航空发动机附件、高性能赛车引擎件、石油化工耐冲刷零件。 | 硬度最高可达 2500 HV;盐雾试验 >2,000h。 |

| 电镀 (铬/镍) | 表面处理 - 电化学沉积 | 利用电流将金属离子还原沉积在铝件表面,通常需锌酸盐工艺打底。 | 高金属光泽度、改善导电导热性、极佳的表面润滑性。 | 汽车轮毂装饰、电子接插件、精密轴承修复。 | 硬度可达 800 HV (镀硬铬);盐雾耐受力依镀层厚度而异。 |

| 电泳涂装 (E-coating) | 表面处理 - 有机涂装 | 在电场作用下使水性带电树脂颗粒均匀沉积在导电表面上。 | 均镀能力极强 (适合复杂件)、膜层平整均匀、可自动流水化生产。 | 汽车底盘支架、铝合金压铸件复杂内腔、小型精密电子零件。 | 膜厚通常 15-25 μm;盐雾试验可达 400h 以上。 |

| 磷化 (Phosphating) | 表面处理 - 化学转化膜 | 铝表面与酸性磷酸盐液反应形成不溶性金属磷酸盐层。 | 提供微孔结构增强涂装附着力、吸油性好改善摩擦特性。 | 活塞磨合润滑、空调压缩机组件、涂装前底层处理。 | 膜厚 2-20 μm;裸膜耐盐雾时间通常较短,主要作底层。 |

| 变形加工 (锻造/轧制/挤压) | 材料加工 - 压力加工 | 使铝合金在固态下通过外力产生塑性变形以获得所需形状。 | 改善内部组织、消除气孔缺陷、力学性能优于铸件、韧性好。 | 航空框架、门窗型材、承载结构件。 | 强度随加工率提升;抗拉强度提高约26-44%。 |

| 铸造加工 (压铸/砂铸) | 材料加工 - 熔炼铸造 | 将熔融铝液注入模具并冷却成型。 | 适合制造形状极其复杂的零件、尺寸精度高、适合大规模生产。 | 汽车发动机缸体、变速箱壳体、电子产品精密中框。 | 易产生气孔和Segregation;抗腐蚀性受合金成分(如Si)影响。 |

6.1 工艺选择指南

- 航空航天/高性能动力总成 (2xxx/7xxx系列): 优先选用 MAO 或 Type III硬质氧化 以获得极高硬度和热稳定性。

- 海洋工程/新能源电池外壳 (5xxx/6xxx系列): 优先选用 PVDF喷涂 或 MAO 以应对氯离子侵蚀。

- 消费电子/建筑装饰: Type II阳极氧化 配合染色,或 粉末涂装 以平衡成本与美学。

- 电气连接: 必须实施 沉锌前处理 + 电镀金/银,以克服氧化层导致的电阻增加。

6.2 环境责任与循环挑战

尽管铝合金极具减重价值,但其全生命周期仍面临挑战:

- 环境成本: 铝箔及铝塑膜生产过程中产生的氟氯烃(CFCs)排放,需配合高效净化系统。

- 回收挑战: 复合材料(AMCs)中由于增强相(如SiC, Carbon)的存在,其回收率远低于纯铝。未来的研究方向应侧重于可分选的复合材料体系设计。

结语: 表面工程不再仅仅是制造过程的末端装饰。从界面intermetallic层(如$Al_2Cu$)的控制到宏观涂层的选择,表面处理已成为决定铝合金结构件在复杂动力学工况下能否实现预期寿命与价值转化的核心环节。

AI 总结 (Qwen API)

生成时间: 2026-02-21 19:06:11

深度总结:

本文系统构建了铝合金及其关键部件表面处理技术的全栈知识框架,超越传统工艺罗列,从材料本征特性→失效机理→工艺原理→工程决策→生命周期责任五个维度展开深度耦合分析。核心逻辑链条清晰:铝的高反应活性与自发氧化倾向(电极电位−1.66 V)是所有表面处理技术存在的根本动因;而轻量化战略需求(如新能源汽车减重10%→续航+5.5%)则驱动表面技术向高性能化、功能集成化、环境友好化演进。

文章突出三大范式跃迁:

- 从“被动防护”到“主动强化”:微弧氧化(MAO)生成α-Al₂O₃陶瓷相、喷丸引入残余压应力层、Al-C复合材料中Al₄C₃界面相促进载荷转移——表面不再只是屏障,而是承载结构功能的“活性层”;

- 从“单一工艺”到“多尺度协同设计”:如动力电池铝塑膜需同步优化纳米抗腐蚀涂层(界面尺度)、铝箔轧制织构(微观组织)、热封工艺参数(宏观成形),体现跨尺度协同思维;

- 从“制造环节”到“全生命周期治理”:直面氟氯烃排放与AMCs难回收等绿色悖论,将环境责任嵌入工艺选型(如无铬转化膜替代、可分选复合材料设计),标志表面工程已升维为可持续制造的战略支点。

数据支撑扎实:所有关键结论均锚定量化指标(如MAO耐盐雾2000h vs 普通阳极氧化200h;硬质氧化半生长机制导致单边+50μm尺寸变化),并建立面向场景的工艺-性能-成本-环境四维决策矩阵,具备强工程落地性。

核心关键词标签(3–5个):

#铝合金表面工程

#微弧氧化(MAO)

#轻量化制造

#界面强化机制

#绿色表面处理